制造过程

钢板钢板

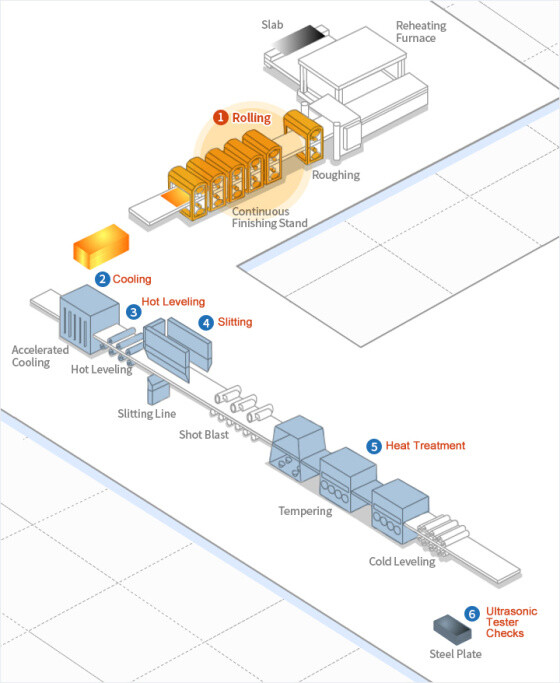

钢板钢板1. 轧制:4辊可逆精轧机最大负荷7000吨,可最大程度减少厚板内部缺陷。自动厚度控制和形状控制系统不仅可以减少钢板厚度偏差,还可以提高平整度。

2. 冷却:冷却系统通过轧制和加速冷却,无需热处理即可生产高强度钢。系统采用吸入式雾化冷却方法,冷却能力强,能够保持宽度方向均匀的温度梯度。从而减少钢板质量偏差。

3. 热矫直:热矫直机用于消除轧制钢板上残留的残余应力,生产出优质平板。

4.纵剪:钢板经过冷却机后,进行尺寸精度检查,然后根据钢板的等级和厚度,使用机械剪切机或火焰刨床将其切割成适当的宽度和长度。为了获得更高的产品尺寸精度,生产条件由气刀间隙和气炬喷嘴尺寸等因素决定。

5. 热处理:为获得客户要求的钢板结构,钢板在用喷丸机去除氧化皮后进行热处理。热处理设备为非氧化辐射管类型,可生产无氧化皮的热处理钢板。

6. 超声波探伤机检查:超声波探伤机检查是否有气孔、管道、层压和其他内部缺陷。执行此测试是为了保证客户要求的钢板内部质量。了解更多→ 线材盘条

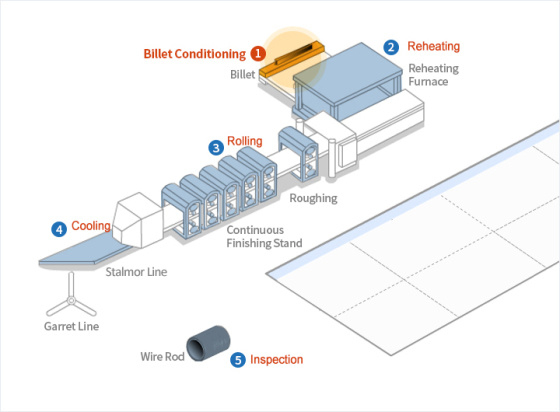

线材盘条1. 钢坯调节:该过程用于检查钢坯的表面质量并去除任何缺陷。喷丸用于去除表面的任何氧化皮。磁粉检测和目视检查也用于识别必须使用研磨机去除的任何缺陷。超声波检测和尺寸及几何形状检查也是内部质量保证过程的一部分。

2. 再加热:炉内的温度和再加热时间取决于产品的使用位置。为避免脱碳(这会影响产品的表面质量),钢坯在再加热炉内轧制之前在低温下充分预热。为此,严格控制燃料和空气的比例。

3. 轧制:控制产品轧制的温度、压下率和变形速度,以满足客户对材料特性的要求。确保表面质量的进一步措施包括调整辊粗糙度和间隙、检测任何裂纹和尺寸校正。

4. 冷却: 控制吐丝头的卷取温度、冷却床上鼓风机的气流和移动速度以及绝缘盖的冷却速度,以确保产品具有每种应用所需的特性。高碳钢盘条经过快速冷却,以实现成功拉拔所需的微观结构,而低碳钢盘条则经过缓慢冷却,以确保产品提供客户所需的柔软度,从而消除退火过程。

5. 检查: 轧制和冷却后,从产品的前后边缘取样进行测试,以确定尺寸或表面或材料完整性中的任何缺陷。在发货前,还根据客户要求检查包装和标签。了解更多→ 螺旋焊管

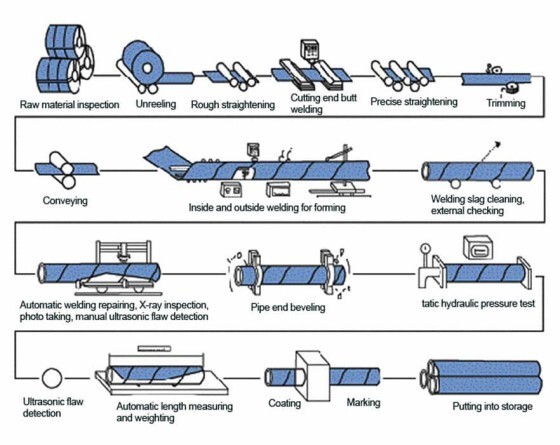

螺旋焊管1.开卷矫直: 我们需要将精挑细选的优质钢板通过矫直机进行矫直,使其平整、笔直,为后续的成型、焊接打下坚实的基础。

2.成型:在成型机的作用下,钢板经过多道成型辊,逐渐卷成管状。成型过程中,控制辊筒间距、速度是保证管径、壁厚精度的关键。

3.内外焊:我们采用先进的埋弧焊机、双面焊机,实现内外两侧焊接。在焊接过程中,焊接设备和自动跟踪系统保证了焊缝的质量。

4.管道切割:焊接完成后,我们根据规定的尺寸,使用等离子技术对管道进行精确切割。

5.检验:采用超声波探伤仪、X射线探伤设备等先进的技术手段,对焊缝进行全面检验,确保其质量,如发现缺陷,需及时进行修补和焊接,直至每根焊管都符合标准。

6.管端处理:螺旋焊管经过清洗机清洗,清除表面的油污和杂质,还需要通过喷涂设备进行防腐处理,为焊管提供长期有效的保护。经过这一系列的处理,一根高品质的螺旋焊管才得以诞生。了解更多→

留言

如果您对我们的产品感兴趣并且想了解更多详细信息,请在此处留言,我们会尽快回复您。